Wędzenie przy pomocy koncentratów "dymu płynnego"

Od ponad 30 lat płynny dym i aromaty dymne stosowane są w przemyśle spożywczym. W roku 1960 dr Cliff Hollenbeck opatentował produkcję koncentratu dymnego, który posiadał zarówno cechy aromatyzujące jak i koloryzujące . Jak wykazały późniejsze badania oprócz cech aromatyzujących i koloryzujących takie koncentraty dymne mają też cechy anty-utleniające, bakteriostatyczne i teksturujące. Dzięki tym cechom można wyjaśnić sukces koncentratów dymnych w przemyśle spożywczym, szczególnie jednak w przemyśle mięsnym.

Przy produkcji płynnego dymu wióry twardego drewna są sortowane i suszone. W ten sposób przygotowane wióry są przerabiane w wytwarzaczu dymu w procesie ciągłym pirolizy (rozkładu termicznego). Świeżo powstały w ten sposób dym wytworzony z naturalnego drewna jest kondensowany z wodą w cylindrze absorpcyjnym przy pomocy prądu zwrotnego (przeciw-prądu). Poprzez dalsze dodanie dymu otrzymuje się produkt skondensowany.

Wytworzony koncentrat dymny zawiera w roztworze wodnym wszystkie rozpuszczalne w wodzie składniki dymu oraz nierozpuszczalne w wodzie pozostałe składniki, które w procesie sedymentacji (osadzania się) oddzielane są podczas składowania lub oddzielane poprzez filtrowanie. Wraz ze składnikami stałymi usuwane są także wszystkie materiały smoliste łącznie z wielopierścieniowymi aromatycznymi węglowodorami (PAK) - mutagenne / potocznie - "substancje rakotwórcze".

Poprzez dalszą obróbkę tego produktu płynnego dymu produkowane są wyroby o różnej kondensacji i o różnych aromatach dymnych na bazie różnych materiałów służących jako nośniki. Poprzez wybrane procesy ekstrakcji można wyprodukować poza tym specjalne produkty z dymu płynnego o szczególnych cechach technologicznych.

Przy produkcji dymu płynnego elementem decydującym jest ścisła kontrola jakościowa w celu utrzymania wymaganych parametrów. Typowymi parametrami dla wyrobów z płynnego dymu są: całkowita zawartość kwasów, zawartość fenolu, zawartość karbonylu, wartość pH oraz gęstość.

Przy produkcji dymu płynnego elementem decydującym jest ścisła kontrola jakościowa w celu utrzymania wymaganych parametrów. Typowymi parametrami dla wyrobów z płynnego dymu są: całkowita zawartość kwasów, zawartość fenolu, zawartość karbonylu, wartość pH oraz gęstość.

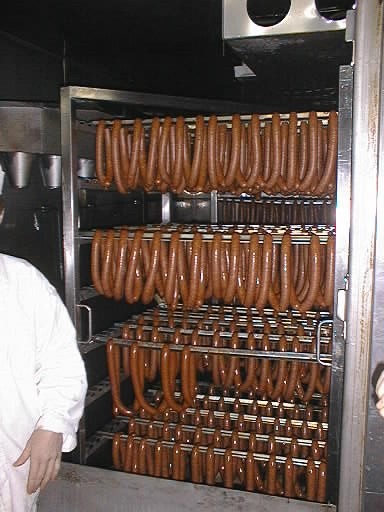

Przy zastosowaniu płynnego dymu i aromatów dymnych możliwe są różne technologie. Najbardziej rozpowszechnionym zastosowaniem w przemyśle mięsnym jest atomizowanie (rozpylanie na drobne krople) lub rozpylanie płynnego dymu w urządzeniu wędzarniczym. Inne procesy stosowane w przemyśle mięsnym to natryskiwanie, zanurzanie, dodanie do solanki do peklowania oraz bezpośrednie dodanie do farszu lub do masy wędliniarskiej.

W przypadku atomizowania lub rozpylania płynnego dymu wytwarzany jest z dymu płynnego stały dym wędzarniczy. Źródło wędzenia zostaje więc zastąpione. W celu otrzymania rozsądnego rezultatu wędzenia zakończonego sukcesem, należałoby się najpierw spytać, co jest konieczne do wędzenia. W tym celu można w zasadzie ustalić pięć elementów:

dym

temperatura

względna wilgoć

prędkość powietrza

czas

Jeżeli chciałoby się więc uzyskać żądane i powtarzalne rezultaty, należy przestrzegać zachowania tych pięciu elementów.

Pierwszym parametrem jest dym. Z czego składa się dym ?

Dym ma skład chemiczny, który musi zostać zagwarantowany w procesie produkcyjnym. Z tego względu decydującym elementem jest dokładna specyfikacja płynnego dymu na podstawie zawartości fenolu, karbonylu a także zawartości kwasu.

Obok składu chemicznego dym ma też określony stan fizyczny.

Tradycyjny dym wędzarniczy składa się w 10% z fazy gazowej i w 90% fazy cząsteczkowej. Faza cząsteczkowa ma wielkość do 500 mikro/m, ponieważ zawiera cząsteczki stałe.

Celem atomizacji lub rozpylania musi więc być wytworzenie z płynnego dymu o określonym składzie chemicznym fazy gazowej wynoszącej około 10% i fazy cząsteczkowej wynoszącej około 90%.

W tym celu stosowana jest z reguły pneumatyczna dysza rozpylająca, która z jednej strony zaopatrywana jest w sprężone powietrze, a z drugiej strony w płynny dym. Wytworzona w ten sposób pod ciśnieniem mieszanka płynnego dymu i powietrza jest rozprężana przy wyjściu z dyszy. Dochodzi do uwolnienia energii kinetycznej, co prowadzi do cząsteczkowego odparowywania płynnego dymu.

Aby proces ten zakończył się sukcesem konieczna jest:

a) szczególnie dobra jakość płynnego dymu z możliwie jak najmniejszą liczbą stałych cząsteczek i

b) określona ilość energii w formie sprężonego powietrza.

W procesie rozpylania decydujące znaczenie ma więc dokładny skład mieszanki sprężonego powietrza i płynnego dymu. Poza tym decydującą rolę odgrywa wybór dysz. Wielkość cząsteczek przy rozpylaniu płynnego dymu waha się między 0,1 i 25 mikro/m. Przyczyną niedużej wielkości cząsteczek jest brak stałych części składowych.

Przy wędzeniu decydujące jest również uzyskanie odpowiedniej gęstości dymu. Najbardziej sensowny sposób uzyskania tego to sterowanie rozpylaniem w sposób pulsacyjny, tak aby możliwe było nastawienie gęstości dymu indywidualnie do urządzenia wędzarniczego.

W celu uzyskania takich samych wyników wędzenia przy pomocy wędzenia płynnym dymem jak w tradycyjnym wędzeniu, program wędzenia musi być w najistotniejszych elementach zachowany. Chodzi tutaj głównie o odpowiednie wstępne przygotowanie towaru oraz także warunki podczas wędzenia takie jak temperatura, względna wilgotność, prędkość powietrza na powierzchni produktu oraz czas.

Wiele firm ma nadzieję, że poprzez zastosowanie systemu rozpylania i płynnego dymu będzie można znacznie skrócić czas wędzenia. Zgadza się to tylko w pewnym ograniczonym stopniu.

Czas wędzenia jest decydujący dla przejścia czynnika wędzarniczego z atmosfery wędzenia na wędzoną substancję i tym samym odgrywa ważną rolę przy przenikaniu dymu. Generalnie można powiedzieć, że w przypadku krótkich czasów wędzenia, jak na przykład przy produktach wędliniarskich nie można zaoszczędzić na czasie wędzenia. W przypadku dłuższych czasów wędzenia, na przykład przy wędzeniu boczku, można czas wędzenia zredukować w pewnych warunkach o 15 do 30%.

Istniejące urządzenia wędzarnicze dają się stosunkowo łatwo przestawić na proces wędzenia z zastosowaniem płynnego dymu. Warunkiem decydującym dla skutecznego zastosowania płynnego dymu jest możliwość całkowitego zamknięcia urządzenia wędzarniczego. W tym celu konieczne jest najczęściej dokonanie na istniejących urządzeniach wędzarniczych pewnych poprawek lub prac konserwacyjnych. Wszystkie pokrywy muszą zostać sprawdzone i zabezpieczone tak, aby mogły się zamykać w 100%. Poza tym należy skontrolować oraz odnowić uszczelnienia drzwi. Ważne jest też, by temperatura i względna wilgotność dawały się dokładnie nastawić i sterować.

Radzi się wziąć pod uwagę wbudowanie mikroprocesora w przypadku przestarzałych urządzeń sterujących w celu zagwarantowania dokładnego sterowania temperaturą wędzenia, względną wilgotnością oraz czasem wędzenia.

Zdecydowanymi zaletami rozpylania płynnego dymu w urządzeniu wędzarniczym są:

· powtarzalność jakości wędzenia

· równomiernie rozłożony kolor oraz smak dymu przy wędzeniu

· wędzenie nie stwarzające problemu z ochroną środowiska

· wędzenie nie stwarzające problemu ze ściekami

· zdecydowanie zmniejszone koszty czyszczenia

· zdecydowanie zredukowany zakres prac konserwacyjnych dotyczących urządzeń wędzarniczych

· zdecydowany wzrost wydajności urządzeń wędzarniczych

· brak konieczności kosztownego usuwania smoły i popiołu

· brak konieczności zamontowania katalizatora

· brak niebezpieczeństwa powstania pożaru i wybuchu

· polepszone warunki higieniczne na wydziale wędzarni.

Drugim pod względem ważności zastosowaniem płynnego dymu jest natryskiwanie lub skraplanie.

Przed obróbką cieplną roztwór płynnego dymu jest przy tym natryskiwany na towar, który ma być poddany wędzeniu lub towar ten jest skraplany.

Różnica między natryskiwaniem i skraplaniem odnosi się do procesu technicznego. W przypadku natryskiwania do naniesienia płynnego dymu stosowane są dysze, a w przypadku skraplania używa się perforowanych blach, aby roztwór płynnego dymu nanieść na towar.

Podstawowa zasada polega na przetransportowaniu ze zbiornika magazynującego roztworu płynnego przy pomocy pompy poprzez system filtrów do urządzenia natryskowego względnie skrapiającego, a następnie spryskaniu lub skropieniu powierzchni produktu. Roztwór płynnego dymu przepływa potem z powrotem do zbiornika, aby następnie poprzez system cyrkulacyjny dotrzeć na towar.

Przy natryskiwaniu i skrapianiu, lecz także przy zanurzaniu produktów wędzarniczych decydujące znaczenie mają następujące trzy parametry wpływające na proces:

· koncentracja roztworu dymnego

· czas kontaktu roztworu dymnego z produktem wędzonym

· temperatura roztworu dymnego

Przy zastosowaniu procesów skrapiania, natryskiwania lub zanurzania płynnemu produktowi dymnemu stawiane są określone wymagania. Powinien on być całkowicie rozpuszczalny w wodzie. Na rynku istnieją dwa różne typy takich produktów.

W przypadku pierwszego standardowego produktu chodzi o zwykły, płynny dym, który jest wymieszany ze spożywczym środkiem emulgującym, dzięki czemu uzyskana jest możliwość rozpuszczania go w wodzie.

W drugiej klasie produktów istnieje produkt, który poprzez zastosowanie specjalnego procesu ma zmniejszony profil aromatyczny i jest tym samym całkowicie rozpuszczalny w wodzie bez dodatku emulgatorów. Produkt ten ma tę zaletę, że nie zawiera żadnych dodatkowych środków, ma przyjemniejszy, łagodniejszy dymny smak a poza tym nie prowadzi do nieprzyjemnego spieniania, jak ma to miejsce w przypadku produktów wytworzonych przy pomocy spożywczych środków emulgujących.

Oprócz wymienionych już zalet zastosowania płynnego dymu przy rozpylaniu, procesy natryskiwania, skrapiania i zanurzania mają tę zaletę, że czas produkcji może zostać znacznie skrócony. Czas wędzenia skraca się do 1-2 minut. Tym samym proces ten jest jednym z najefektywniejszych sposobów zastosowania płynnego dymu.

Przedstawione tu zostaną dwa kolejne ważne procesy zastosowania aromatów wędzarniczych, gdyż są one z powodzeniem stosowane w USA i w Skandynawii oraz w Japonii.

Najpierw będzie krótko poruszony temat zastosowania aromatów dymnych w

solance peklującej.

W celu uniknięcia reakcji ubocznych ze składnikami solanki peklującej zastosowanie mogą znaleźć tylko takie produkty aromatów dymnych, które mają niewielką zawartość kwasów i neutralną wartość pH. W tym celu producenci płynnego dymu i aromatów dymnych opracowali specjalne produkty. Na podstawie niezależnych studiów naukowych można było jednoznacznie udowodnić, że zastosowanie odpowiednich aromatów dymnych nie prowadzi do powstania w mieszance peklującej żadnych ubocznych produktów zagrażających zdrowiu.

Zastosowanie aromatów dymnych w solance peklującej umożliwia równomierne aromatyzowanie towarów peklowanych na surowo. Poza tym efekt anty-utleniający aromatów dymnych ma zalety w produkcji towarów mięsnych wysokiej jakości. Często wybiera się tylko niewielki udział aromatów dymnych w celu poprawy zapachu towaru wędzonego na surowo, przy czym nie występuje smak dymu. Poza tym opracowano specjalne procesy w celu wyprodukowania nowych środków spożywczych.

Przy produkcji wędlin aromaty dymne mogą być dodawane także bezpośrednio do masy wędliniarskiej. Przy zastosowaniu aromatów dymnych w farszu kiełbasy parzonej do aromatyzacji nadają się zarówno produkty na bazie wody jak i na bazie oleju. Produkty na bazie olejów roślinnych mają tę zaletę, że dają one łagodniejszy i przyjemniejszy smak dymu.

Przy produkcji mas wędlin surowych często dodatek wody z zewnątrz lub olejów z zewnątrz jest niepożądany. W tym celu producenci aromatów dymnych stworzyli specjalne produkty w formie pudru (proszku). Najbardziej znana jest sól wędzarnicza.

Aromaty dymne suche dodawane są wraz z przyprawami do masy wędliniarskiej i mieszane w masownicy. Ich dodanie powoduje przyjemny i łagodny smak dymu nie powodując zabarwienia masy wędliniarskiej lub powierzchni wędliny. W przypadku surowych produktów wędliniarskich, które powinny otrzymać powłokę pleśni, można używać aromat dymny nie wywołując na powierzchni działania hamującego rozwój pleśni.

Zastosowanie płynnego dymu i aromatów dymnych jest wielostronne i otwiera przed przemysłem mięsnym i spożywczym nowe możliwości zarówno w zakresie procesów produkcyjnych jak i obróbki produktów.

Aktualnie płynny dym jest najlepszym rozwiązaniem problemów środowiska naturalnego związanych z tradycyjnym sposobem wędzenia. Dlatego też powinien on przebić się także na polskim rynku, zarówno w świadomości kompetentnych polityków jak i w przemyśle zajmującym się przetwórstwem towarów mięsnych.